فرایند اکستروژن یکی از پر کاربرد ترین فرایند های مورد استفاده در طیف گسترده ای از محصولات تجاری است. این فرایند در تولید محصولاتی چون عایق، قطعات خودرو، مفتول های فولادی، مسی، لوله های پلاستیکی، ورق های پلاستیکی، روکش های فولادی و بسیاری از انواع مواد غذایی و دارویی استفاده می گردد.

به طور کلی در فرایند اکستروژن از دستگاه اکسترودر استفاده می شود. این دستگاه ماده را به درون قالبی شکل گرفته فشار می دهد یا می کشد تا یک طول پیوسته از محصول با سطح مقطع از پیش تعیین شده تشکیل شود. به طور کلی استفاده از فرایند اکستروژن به عنوان یک فرآیند تولیدی دارای مزایای بسیاری چون تولید انواع سطح مقطع وهمچنین استفاده از انواع مواد اولیه حتی مواد شکننده را امکان پذیر می سازد.

از فرایند اکستروژن برای تولید چه مواردی استفاده می شود؟

از فرایند های اکستروژن می توان برای ایجاد طیف گسترده ای از محصولات مختلف با شکل دادن به مواد استفاده نمود. به عنوان مثال غلات صبحانه و تنقلات از پیش آماده شده اغلب با استفاده از اکسترژن های غذایی درست می شوند یکی از دلایل که غذا و خوراکی های حیوانات خانگی با استفاده از فرایند اکستروژن تولید می شوند بالا بردن کیفیت محصول تولیدی است. همچنین در بسیاری از صنایع، دستگاه های اکسترودر کاتالیزور برای ایجاد کاتالیزورهایی مانند آلومینا بالا، ژل، حاملهای کائولن، غربالهای مولکولی و غیره استفاده میشوند. به عنوان مثال، اکسترودر های لاستیکی می توانند هیدروژل های اکسترود شده ایجاد کنند، که برای ایجاد همه چیز از لنز های تماسی گرفته تا غضروف جایگزین کاربرد دارند.

ازاکسترودر های خلاء حتی برای ایجاد موادی که در تصفیه آب و هوا کاربود دارند چون کربن فعال انواع رزین و… استفاده می گردد.

فرآیند های اکستروژن نام برده شده از رایج ترین نوع فرایند ها می باشند. فرایند های مختلف دیگری نیز موجود می باشند که در صنایع مختلف به صورت تخصصی برای تولید محصولات مختلف کاربرد دارند.

نحوه استفاده از دستگاه

نحوه نصب و اجرای دستگاه به طور کلی در دفترچه راهنمای مشخص گشته است. اما در صورت کلی اپراتور ها باید با ویژگی های ساختاری دستگاه مد نظر آشنایی کامل داشته باشند تا به صورت صحیح بتوانند از دستگاه استفاده نمایند. زیرا امکان دارد بنا به نوع محصول تولیدی نوع مواد خام مورد استفاده سطح مقطع و… تفاوت هایی در عملکرد دستگاه ها وجود داشته باشد. در ادامه با مجموعه صنعتی کارا ماشین همراه باشید تا با مختصری از نحوه استفاده از این دستگاه ها آشنا شویم

روشن کردن دستگاه

۱- قبل از تمامی اقدامات باید مواد خام مورد استفاده برسی شوند و مواد خام باید از الزامات خشک بودن، مورد نیاز را برآورده کنند و در صورت لزوم بیشتر خشک شوند. در صورت که پودری بود، مواد اولیه باید الک شوند تا سنگدانه های کیک شده و ناخالصی های مکانیکی از بین بروند.

۲- در مرحله بعدی باید تمامی سیستم های آب و برق وگاز موجود در تجهیزات برسی گردند و از درستی عملکردشان اطمینان حاصل شود وسپس از نحوه صحیح عملکرد سیستم گرمایش و کنترل دما و سایر ابزار ها، اطمینان حاصل شود. در ادامه فرآیند عملکرد صحیح دستگاه، پمپ خلاء میز شکل دهی را روشن کنید و مشاهده کنید که آیا نحوه عملکرد سیستم عادی است یا خیر در ادمه قسمت های مورد نیاز تجهیزات را روغن کاری کنید و در صورت مشاهد هر نوع ایرادی خارج از توان کنترل اپراتور با شرکت پشتیبانی تماس حاصل نمایید.

۳- پس از برسی های فوق نوبت به قسمت نصب بخش شکل دهی دستگاه می رسد. باید با توجه به نوع محصول مد نظر اندازه و مشخصات سر دستگاه را انتخاب کنید وبخش بینی را به ترتیب زیر نصب نمایید.

- قسمت سر دستگاه و پیچ های فلنج دستگاه باید قبل از راه اندازی دستگاه در دمای ثابت دوباره سفت شوند تا اختلاف بین قسمت سر دستگاه و انبساط حرارتی سر از بین برود. پیچ های سر سفت کننده باید به ترتیب مورب سفت شوند و نیرو باید یکنواخت اعمال شود.

- پس از انجام اقدامات قبلی دستگاه اماده روشن شدن است. ابتدا دکمه آماده شدن برای راه اندازی را انتخاب کرده و فشار دهید و سپس دکمه راه اندازی را وصل کنید و به آرامی دکمه تنظیم سرعت پیچ را بچرخانید، سرعت پیچ را به تدریج افزایش دهید. در ادامه مقداری مواد به دستگاه اضافه نمایید. هنگام تغذیه نمودن باید توجه زیادی به آمپرمتر میزبان و تغییرات نشانگر سر نشانگر های مختلف داشته باشید. گشتاور پیچ نمی تواند از برچسب قرمز تجاوز کند. (معمولاً 65-75٪ از جدول گشتاور) ناگفته نماند قبل از اکسترود شدن پروفیل پلاستیکی، هیچ شخصی نباید در مقابل قالب بایستد تا از حوادث آسیب ناشی از شکستن پیچ و مهره جلوگیری شود. سپس با توجه به مقدار نشانگر ابزار کنترل و الزامات محصولات اکسترود شد هر قسمت را متناسب با آن تنظیم کنید.

- در فرآیند اکستروژن، بررسی کنید که آیا پارامترهای مختلف فرآیند به طور منظم مطابق با الزامات تولید می باشند و در طی انجام برسی ها برگه ثبت فرآیند را پر کنید. کیفیت محصولات را مطابق با استانداردهای بازرسی کیفی بررسی کنید و برای رفع مشکلات موجود اقدامات لازم را انجام دهید.

خاموش کردن دستگاه

برای توقف تغذیه و خاموش کردن دستگاه به ترتیب مراحل زیر، به طور کلی در اکثر فرآیند های اکستروژن انجام می گیرد.

- تغذیه را متوقف کنید و مواد را در دستگاه فشار دهید. هنگامی که پیچ در معرض دید قرار گرفت، منبع تغذیه بشکه و سر را خاموش کنید و گرمایش را متوقف کنید.

- برق دستگاه اصلی و دستگاه کمکی را خاموش کنید و کار اکستروژن پیچ پلاستیکی و دستگاه کمکی را متوقف کنید.

- در ادامه فلنج اتصال سر دستگاه را باز کرده و سر دستگاه را جدا نمایید و سپس صفحه سوراخ شده و قسمت های مختلف سر دستگاه را تمیز کنید. به منظور جلوگیری از آسیب به سطح داخلی سر دستگاه، مواد باقیمانده در سر دستگاه را با قانون فولادی و ورق فولادی تمیز کرده و سپس مواد اولیه چسبیده را با سمباده جدا کرده و صیقل داده و روکش کنید.

- در مرحله بعدی برا تخلیه کامل دستگاه میله پیچ و بشکه را تمیز پس از برداشتن سر، دستگاه اصلی را مجدداً راه اندازی کنید، مواد پارکینگ (یا مواد شکسته) را اضافه کنید و میله پیچ و بشکه را به صورت کامل تمیز کنید. سپس از هوای فشرده برای دمیدن مکرر ذرات باقیمانده و پودر از درگاه تغذیه و درگاه اگزوز استفاده کرد تا زمانی که هیچ ماده ای در بشکه باقی نماند. سپس سرعت پیچ باید به صفر برسد، فرایند اکستروژن متوقف شود و شیر اصلی برق و آب سرد بسته شود.

فرایند اکستروژن به صورت گام به گام

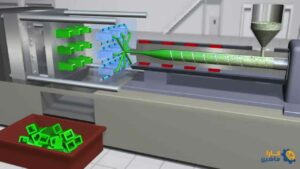

در ادامه یک طرح کلی گام به گام از نحوه عملکرد خط تولید فرایند اکستروژن را بیان می کنیم با توجه به تنوع دستگاه اکسترودر محصول مورد نظر و مواد اولیه با توجه به نوع دستگاه می توانند متفاوت باشند.

گام ۱: ذوب مواد اولیه خام

مواد اولیه خام مانند دانه ها، گرانول ها، گلوله ها یا پودر در یک قیف بارگذاری می گردند و سپس به یک محفظه استوانه ای گرم شده به نام اکستروژن وارد می شوند.

مواد اولیه ذوب شده توسط یک پیچ و مهره چرخان حرکت می کنند. توجه به این نکته مهم است که برخی از دستگاه ها می توانند یک یا دو پیچ اسپینینگ داشته باشند.

گام ۲: فیلتر کردن مواد اولیه ذوب شده

مواد خام ذوب شده از قیف دستگاه به سمت پایین از طریق گلوگاه تغذیه وبر روی یک پیچ چرخان بزرگ در یک بشکه افقی جریان می یابد. در درون بشکه افقی، مواد خام ذوب شده برای اطمینان از قوام یکنواخت فیلتر می شوند.

گام۳: پردازش مواد مذاب

خواص مواد اولیه مورد استفاده بسته به موادی که از آن ساخته می شوند متفاوت است. به همین سبب مواد خام با حرارت دیدن در دمایی خاص با توجه به نوع ماده خام مورد استفاده پردازش می گردند. در پایان فرایند پردازش مواد به سمت یک دهانه کوچک به نام قالب رانده می شوند. و در نتیجه مواد به شکل محصول نهایی مورد نظر به تولید می رسد.

گام ۴: برش محصول

دایک برش باکیفیت در این مرحله با برش صاف و دقیق محصولی نهایی را ایجاد می کند کیفیت دایک برش در این مرحله بسیار حائز اهمیت است.

گام ۵: خنک کردن مواد خام فرآوری شده

در ادامه فرآیند تولید بعد از برش محصول نهایی برای خنک شدن بر روی یک تسمه نقاله حرکت می کند محصول مورد نظر با توجه به نوع می تواند توسط هوا یا آب خنک گردد.

فرایند اکستروژن به طور کلی در این ۵ مرحله خلاصه شده بود ولی به طور کلی از جزئیات بسیاری برخوردار است. که با توجه به نوع دستگاه متفاوت می باشد.