اسپری درایر به دلیل کاربرد زیاد در صنعت مواد غذایی همواره بهعنوان یکی از اصلیترین محصولات این زمینه شناخته شده است. امروزه این اسپریها در اندازهها و با مکانیزمهای متفاوتی روانه بازار شدهاند. با ما همراه شوید تا به این پرسش که Spray dryer چیست و چه کاربردی دارد، پاسخ دهیم.

اسپری درایر چگونه کار میکند؟

اسپری دراینگ یکی از اولین روشهای اختراعی برای خشک کردن مواد مختلف و تبدیل آنها به پودرهای متفاوت است. اولین دستگاههای اسپری درایر در اواسط دهه ۱۹۲۰ میلادی و در ایالات متحده آمریکا مورداستفاده قرار گرفتند. از خشککن صنعتی برای تولید پودرهای مصرفی در موادی مانند محصولات غذایی و پزشکی استفاده خواهد شد. کارا ماشین بهعنوان تأمینکننده برتر دستگاههای صنعتی انواع مختلفی از این نوع خشککنهای صنعتی را عرضه میکند.

مکانیزم اصلی یک خشککن صنعتی

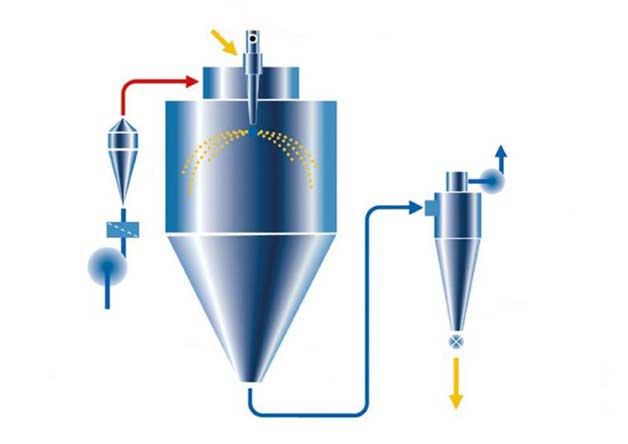

مستقل از میزان پیچیدگی کارخانه، فرایند کار اسپری درایر از 5 مرحله اصلی تشکیل شده است که در ادامه به شکل مختصر به آنها پرداختهایم.

فرایند مرطوبسازی

قبل از خشککردن با اسپری، موادی که باید خشک شوند معمولاً بهصورت مایع هستند. همانطور که در قسمت قبلی گفتیم، کاربرد اصلی یک خشککن صنعتی در تبدیل همین مواد مایع به پودرهای قابل مصرف است. مراحل معمول فرایند خشککردن محصولات مختلف به شرح زیر است:

- انحلال / فرمولاسیون: درصورتیکه ماده خام مستقیماً بهصورت مایع در دسترس نباشد، از انحلال و یا تغییر فرمولاسیون ماده اولیه استفاده خواهد شد. البته در بسیاری از موارد این روش ضروری نخواهد بود. درصورتیکه نیاز به انحلال وجود داشته باشد این فرایند در کارخانه تولید مواد اولیه صورت خواهد گرفت و سپس محصول تهیه شده وارد دستگاه خشککن صنعتی میشود.

- غلظت / تبخیر: افزایش کل ماده جامد منجر به عملکرد بهتر خشککن صنعتی خواهد شد. در واقع این فرایند موجب خواهد شد اسپری درایر با مصرف انرژی کمتری نسبت به خشککردن محصولات موردنظر اقدام کند.

- گرمایش: گرمایش میتواند به متعادل کردن و افزایش ویسکوزیته به دلیل غلظت بالای محصول انتخابی کمک کند.

- پمپاژ: دوغاب با فشار بالا به خشککن اسپری پمپ خواهد شد. منظور ما از دوغاب در اینجا در واقع همان محصول slurry است.

اتمیزه کردن

برای اطمینان از خشکشدن بسیار سریع، لازم است هجوم مایع در قطرات بسیار کوچک اتمیزه شود. این فرایند سطح تبادلی که رطوبت میتواند بهوسیله آن از ذرات خارج شود را به مقدار زیادی افزایش میدهد. این اتمیزه کردن به لطف یک یا چند نازل انجام خواهد شد. طراحیهای متفاوتی برای نازل وجود دارد و یک نازل خوب باید باتوجهبه مواد و دبی آن انتخاب شود تا بهترین نتیجه را به دست آورد. از جمله نازلهای صنعتی میتوان به موارد زیر اشاره کرد:

- نازلهای فشار

- نازلهای چرخشی

- نازل سیال

تماس بین مواد خشک مدنظر و هوا

خشکشدن به لطف تماس هوای خشک با قطرات پاشیده شده انجام خواهد شد. توانایی هوا برای جذب رطوبت و در نتیجه خشککردن ذرات با گرمکردن هوا قبل از ورود به محفظه خشککردن اسپری افزایش مییابد. خشککن صنعتی دارای رطوبت نسبی کم در ورودی و رطوبت نسبی بالا و دمای پایینتر در قسمت خروجی است.

در اسپری درایر، هوا میتواند بهصورت همزمان به محصول از بالای برج، یا جریان مخالف و یا از پایین به محصول دمیده شود. در بسیاری از فرایندها، جریان مخالف ترجیح داده خواهد شد، اما برای خشککردن با پاشش، جریان همزمان یک فایده کلیدی دارد: هوا در دمای بالاتر، اول با ذرات دارای بالاترین رطوبت در تماس قرار خواهد گرفت. این فرایند به محافظت از ذرات در برابر حرارت بیش از حد کمک میکند.

خشککردن

خشککردن در واقع در تمام طول محفظه خشککن صنعتی به دنبال افزایش ذرات جامد در داخل اتفاق میافتد. رطوبت گامبهگام و با کمک از انتقال جرم و حرارت بین ذره و هوا حذف خواهد شد. مراحل این قسمت از فرایند دارای سرعتها و پترنهای مختلفی است. در ادامه به چند مورد از آنها اشاره میکنیم:

- سرعت خشکشدن ثابت: ذره در مایع اشباع شده است، انتقال جرم با بیشترین سرعت ممکن بسته به سطح ذرات انجام میشود.

- سرعت سقوط: هنگامی که سطح ذرات دیگر در مایع اشباع نشد، خشکشدن به ظرفیت مایع محبوس شده در ذرات جامد و سرعت انتشار تا سطح (بهمنظور تبخیر) بستگی دارد. این یک فرایند کنترل شده انتشار به شمار میآید.

- تشکیل حباب: در طول دوره سرعت سقوط، دمای ذره افزایش مییابد. اگر به دمای بالاتر از نقطهجوش مایع برسد، ممکن است در ذره تبخیر شود و آن را منبسط کند. تکرار این فرایند موجب ایجاد حباب خواهد شد.

جداسازی جامدات

پس از خشکشدن ذرات توسط اسپری درایر، جمعآوری آنها ضروری است. اغلب چنین جداسازی در جعبههایی انجام خواهد شد که ممکن است مجهز به فیلترهای مختلف برای افزایش کارایی آنها باشند. پودر در پایین دستگاه اسپری خشککن جمعآوری میشود و بهصورت پنوماتیک به یک سیکلون منتقل شده و در آنجا با هوا جدا خواهد شد. هوای داخل محفظه خشککردن نیز به سیکلون دیگری فرستاده شده و در آن قسمتهایی که ممکن است توسط هوا منتقل شده باشند، جدا شده و تمیزکاری خواهند شد.

این فرایند بسته به میزان کارکرد دستگاه متفاوت خواهد بود. هوای مرطوب بهطورکلی رد خواهد شد، اما در برخی موارد چون هنوز گرم است، میتوان از آن برای سایر عملیات تولید محصول استفاده کرد. برای مثال از این هوای مرطوب در بعضی کارخانهها در عملیات پیش گرمایش محصولات بهره میبرند.

مزایای اسپری درایر

مزایای کار با اسپری درایر روزبهروز بیشتر خواهد شد. اسپری خشککنها نهتنها موجب کاهش هزینه مصرفی در تولید محصولات مختلف خواهند شد، بلکه مکانیزم ساده کار با آنها نیز باعث شده تا به یک انتخاب ضروری در صنایع غذایی و دارویی تبدیل شوند. در ادامه به چند نمونه از مزایای این دستگاه میپردازیم:

- کیفیت و خواص محصول را میتوان به طور مؤثر در طول عملیات خشککردن کنترل و آن را بهصورت کامل حفظ کرد.

- محصولات حساس به حرارت مانند داروها را میتوان در فشار اتمسفر و دمای پایین خشک کرد.

- اسپری خشککن اجازه تولید با تناژ بالا را در عملکرد مداوم و سازگار با کنترل PLC معمولی (کنترلکننده منطقی قابلبرنامهریزی) ارائه میدهد و کار با آن نسبتاً ساده است.

- مواد اولیه بهصورت محلول، دوغاب، امولسیون، خمیر و مذاب در صورت پمپاژ شدن قابل خشکشدن هستند.

- مشکل خوردگی در شرایط حداقلی است. در سالهای اخیر انتخاب مواد ساخت دستگاه اسپری خشککن بهشدت مکانیزه شده است؛ زیرا مواد خشک شده در شرایط بی آب با سطوح تجهیزات تماس پیدا میکند. استفاده از متریالهای باکیفیت موجب شده تا هیچگونه خطری نسبت به خوردگی دستگاه حس نشود.

- اسپری درایر بدون توجه به ظرفیت خشککن و حساسیت حرارتی، ذرات پودر خشک را باتوجهبه اندازه درخواستی ذرات، شکل، فرم، میزان رطوبت و سایر خواص دلخواه تولید میکند.

- اسپری خشککن طیف گستردهای از نرخ تولید را کنترل کرده و انعطافپذیری گستردهای را بهخاطر طراحی خاص آن فراهم میکند. امروزه انتخاب یک اسپری خشککن مناسب بهشدت تسهیل شده است.

معایب اسپری درایر ها

همانند هر محصول صنعتی دیگری، اسپری درایرها نیز دارای معایبی هستند. البته باید توجه داشته باشید که این معایب نسبت به مزایای استفاده از اسپری خشککنها واقعاً به چشم نمیآیند. خرید یک دستگاه spray dryer اگر بهدقت صورت نگیرد نهتنها موجب خرابی زودهنگام دستگاه، بلکه باعث کاهش کیفیت مواد تولیدی خواهد شد. از این معایب میتوانیم گزینههای زیر را نام ببریم:

- اسپری خشککن حجیم بوده و نصب آن نیز گران است.

- پس از استفاده، تمیزکردن آن دشوار است.

- راندمان حرارتی پایینی دارد که گرمای زیادی در حین کار هدر میرود.

- مواد جامد را نمیتوان با استفاده از اسپری خشککن خشک کرد.

- تخریب محصول یا خطر آتشسوزی ممکن است در اثر رسوب محصول روی محفظه خشککن ایجاد شود.

مطلب پیشنهادی : دابل کن درایر

کاربرد اصلی اسپری خشککن

همانطور که میدانید کاربردهای خشککن صنعتی در صنایع غذایی بسیار گسترده است. در ادامه به برخی از این کاربردها اشاره خواهیم کرد:

- در تولید لبنیات و فراوری شیر

- تولید شیرخشک، شیر بدون چربی و شیر کامل

- فراوری محصولات مبتنی بر تخممرغ

- تولید شیرینی و اسیدهای خوراکی معمولی

- فراوری سفیدکنندههای قهوه / چای

- محصولات مبتنی بر گندم و ذرت در نانوایی

- اسپری خشککنها در تولید قرص برای خشککردن مایع به پودر کاربرد دارند.

- مورداستفاده در تولید رنگ، رنگهای خوراکی، رنگدانههای رنگ

- فرایندهای تولید صابون و مواد شوینده از اسپری درایرها استفاده میکنند.

- Spray dryer در تولید کودهایی مانند نیتراتها، نمکهای آمونیوم، فسفاتها و غیره نیز مورداستفاده قرار میگیرد.

- اسپری خشککنها در خشککردن اسیدسیتریک، بوراکس، فسفات سدیم، هگز امین، ژلاتین و عصارهها بسیار مفید هستند.

اسپری خشککنها یک انتخاب مناسب برای افزایش تناژ محصول هستند.

اسپری درایرها به علت کاربرد بالا در تولید محصول و همچنین کم بودن ریسک خرابی همواره بهعنوان یکی از مهمترین دستگاههای موجود در یک خط تولید به شمار میآیند. انتخاب یک خشککن صنعتی متناسب با محیط مدنظر شما میتواند بهترین گزینه برای افزایش میزان محصول خروجی باشد.

این انتخاب باید باتوجهبه فضای مورداستفاده و همچنین میزان محصول تولیدی انجام شود. اگرچه تنوع محصولات میتواند کمی گیجکننده باشد اما با یک انتخاب درست میتوانید خیال خود را از بابت داشتن یک دستگاه باکیفیت راحت کنید. کارشناسان کارا ماشین مفتخر هستند تا شما را در زمینه همراهی کنند.